Установка по переработке шин УПШ

Модели:

Модели:

- УПШ-1200,

- УПШ-1;

- УПШ-2;

- УПШ-3;

- УПШ-4;

- УПШ-5.

Предлагаемые установки отличаются своей возможностью перерабатывать шины по максимальным типоразмерам от 1200 до 3000 мм.

Предложение на примере установки УПШ-1:

Оборудование позволяет перерабатывать протекторную часть автошин в резиновую крошку.

Диаметр посадочного кольца перерабатываемых шин: от R15 до R26

Внешний диаметр шин до 1600 мм.

Вес шин до 300 кг.

Технология: метод механической переработки шин.

Габариты станка: Габариты (Д/Ш/В): 2000*1800*2800 мм.

Вес станка: 1200 кг.

Режущая группа: 30 ножей

Срок службы ножей: 70-120 грузовых шин.

Средняя производительность станка: 8-25 шин/час или 30 -120 кг чистой резиновой крошки (в зависимости от типа шин и имеющихся доп. опций).

При переработке КГШ, в диаметре до от 1400 до 1600мм. Возможно изготовление чистой крошки

(40-100 кг гранул )+ резиновой крошки с включениями текстильного волокна 40-80 кг. Производительность при переработке КГШ значительно выше, чем при переработке шин меньших размеров.

Стоимость 1 ножа в г. Находка: 20 руб.

Затраты электроэнергии на производство 1000 кг резиновой крошки: приблизительно 50-80 кВт.

Дополнительные опции:

а) Система подъема и посадки тяжелых шин, весом до 500 кг.

б) Система реза шин на 6 частей. Благодаря этой опции УПШ-1 может заменить станок ББ-400.

Сырье для производства резиновой крошки:

Сырьем для производства резиновой крошки являются шины «джипов», грузовиков, тракторов диагональной и радиальной конструкции корда и различных типоразмеров.

Местами скопления шин становятся:

- шиномонтажные мастерские

- различныке автотранспортные предприятия

- заводы по восстановлению шин

- обочины дорог

- карьеры, полигоны, где скапливается большое количество КГШ.

- несанкционированных свалки

При эксплуатации автомобильные шины испытывают продолжительные колоссальные нагрузки, поэтому при производстве шин используются новейшие технологии и качественные дорогостящие материалы ( смягчающие масла, природный и синтетический каучук, различные наполнители и т.д.). Используемая в производстве шин резина получается долговечной, эластичной, прочной на истирание, изгиб, растяжение, стойкой к щелочам и кислотам.

При переработке шин в резиновую крошку механическим способом, физический и химический состав резины остается практически неизменным. А так как резиновая крошка это результат переработки (утилизации) шин, то цена на неё ниже в три-четыре раза первичного резинового сырья. В результате переработки шин получается недорогая высококачественная резиновая крошка.

Резиновая крошка из протекторов всех типов шин является самой качественной:

- в ней нет никаких включений и она является самой чистой

- в протекторной части шины (в беговой дорожке) самая качественная и дорогая резина

Следовательно, крошка из такой резины тоже высокого качества. Спрос и рыночная цена на такую крошку значительно выше, чем на обычную крошку.

Важный факт: при производстве новых крупногабаритных покрышек, и их протекторной части используется самая дорогая и качественная резина (даже по сравнению с протекторами стандартных шин), в состав которой входит дорогостоящий природный каучук и высокотехнологичные добавки. Способность УПШ перерабатывать как обычные, так и крупногабаритные шины (КГШ) позволяет производить большие объемы не смешанной резиновой крошки высочайшего качества.

Принцип работы:

- К станку подкатывается рабочим покрышка.

- Легкие шины устанавливаются в зажимной барабан вручную (до 25-35 кг.) по 2 покрышки за раз, тяжелые шины устанавливаются с помощью механизма подъема шин, грузоподъемностью до 500 кг.

- Когда шина надета на зажимной барабан, рабочий с помощью усилия гидравлики разводит лапы и покрышка зажимается в барабане.

- После установки шины, рабочим включается привод вращения зажимного барабана и зафиксированная шина начинает вращаться. Т.как шины имеют разный внешний диаметр, предусмотрено 4 скорости вращения шины и реверсивный ход.

- Шина вращается с определенной оператором станка скоростью а к ней подводится оператором механически вращающаяся со скоростью не менее 2000 об/минуту мощная коронка. На коронке установлено 30 легко сменных ножей, скрытых под защитным металлическим кожухом. Скорость подвода коронки регулируется оператором, подобно работе на токарном станке. Чем выше скорость подвода коронки с ножами к шине, тем крупнее на выходе фракции крошки и наоборот (способ регулировки фракции). При производстве мелких фракций производительность станка ниже, чем при производстве крупных.

- Таким способом, с шины срезается чистая резиновая крошка и покрышка перерабатывается до появления корда. Далее есть два варианта: если шины диагональной конструкции (текстильный тип корда), возможна переработка ее до бортовых колец. Однако, после начала появления в резине текстильных нитей, крошка на выходе будет с примесями текстиля. Если шина радиальной конструкции корда (металлический корд), то она перерабатывается только до появления металлического корда.

- Чем больше и тяжелее покрышка, тем выше производительность установки и как следствие возможность «снять» больше чистой резиновой крошки за более короткий срок (экономится время на установке шины в зажимной патрон).

- Станок по желанию заказчика оснащается дополнительной опцией в виде навесного оборудования для продольной резки шин до 6 частей (вырезаются бортовые кольца, боковины и режется на 2 части по центру беговой дорожки). Это удобно для компоновки шин, что снижает их объем и делает более транспортабельным материалом. Компоновка остатков шины, делает их удобными для дальнейшей переработки и транспортировки.

Продажа оборудования по переработки шин включает в себя следующее:

1. Передача оборудования.

2. Комплект ЗИП

3. Обучение персонала, консультирование, информационная поддержка, обмен опытом.

4. Пакет документов (инструкции по обслуживанию и эксплуатации, памятка рабочему, паспорт).

5. Срок гарантийного обслуживания: 12 месяцев.

Параметры производства переработки и утилизации покрышек:

1. Необходимая площадь – 25 м2

2. Рабочая смена – 1 человек

3. Потребление электроэнергии:

-Установленная мощность 11 кВт.

-Среднее потребление – 5 кВт/час (в связи с тем, что оборудование работает циклично, не с полной нагрузкой после запуска двигателей)

4. Под склад готовой продукции подойдет металлический 20-40 футовый контейнер.

В один 20 футовый контейнер входит 15 000 кг. резиновой крошки.

Производительность средняя на примере переработки одного типоразмера шин:

|

Тип перерабатываемых шин (в качестве примера) |

при 16-и часовой смене, 22 дня в месяц

|

|

12.00R20 |

10-25 000 кг. |

|

14.00- 24 |

12-28 000 кг. |

Общее описание технологии:

Цех имеет 3 сектора:

- Склад сырья.

- Сектор производства крошки.

- Склад готовой продукции.

Общие характеристики и преимущества технологии:

- Станок заменяет целый комплекс по переработки шин в крошку.

- Низкая стоимость комплекта оборудовании, что делает его доступным для малого бизнеса.

- Оборудование окупается достаточно быстро -в течении нескольких месяцев.

- На производство 1 тонны крошки тратится около 50-80 кВт.

- Затраты на износ ножей 1-2 руб. /на один кг крошки.

- Производство простое, штат всего из одного рабочего.

- Крошка идеально подходит для производства резиновой цветной плитки методом горячего и холодного формования, благодаря технологии измельчения и продолговатой форме частиц. Форма гранул «елочная игла» обеспечивает изделию высокую прочность.

- На выходе чистая крошка без включений металла и текстиля.

- Для организации цеха подходит практически любое помещение от 20 м2, где есть 11 кВт.

- Производство экологически чистое – нет выбросов в грунт и атмосферу.

- Производство не вредное для персонала по запыленности, уровню вибрации и шума. Травматизм на производстве исключен.

- Рабочая смена всего 1 сотрудник.

- Получаемая крошка с протекторов шин имеет самое высокое качество по сравнению с крошкой, полученной при переработке целой шины.

- Благодаря тому что УПШ имеет возможность перерабатывать габаритные шины достигается ряд преимуществ по сравнению с работой стандартного дорогостоящего оборудования : а) Возможность переработки широкого ассортимента шин, подлежащих утилизации по габаритам . Стандартной оборудование может перерабатывать шины диаметром до 1000-1200 мм, УПШ может перерабатывать шины до 3000 мм! Стоимость утилизации КГШ значительно выше стоимости утилизации стандартной резины ; б) КГШ имеют в составе своей протекторной части более дорогую и качественную резину по сравнению с обычными шинами. Это связанно с тем, что карьерные шины испытывают сверхнагрузки. Этот факт можно проследить по цене новых КГШ.

На сегодняшний день есть несколько распространенных технологий переработки шин:

- Механическое измельчение (при повышенных, низких и нормальных температурах) .

- Переработка шин по технологии пиролиза.

Оба способа имеют свои достоинства и недостатки. Предложенная технология относится к механическому способу. Но главными преимуществами по сравнению с классическим механическим оборудованием является то, что станок доступен по цене .

Оставшиеся после переработки на УПШ-1 части шин можно пускать в дальнейшую переработку механическим способом или методом пиролиза.

Резиновая крошка.

Стоимость 1 тонны резиновой крошки на российском рынке приблизительно равна 18-30 тыс. руб. в зависимости от качества, фракции, сезонности и региона поставки.

Крошка, получаемая на УПШ-1, имеет следующие преимущества перед резиновыми гранулами круглого и кубического вида:

- При горячем формовании получаются очень крепкие изделия (особенно на разрыв и излом). Это возможно благодаря удлиненной форме частиц. Так же этому способствует сама структура частиц. Частицы сцепляются большей поверхностью с друг другом, что менее выражено при сшивки круглых и кубических гранул резины.

- Изготавливается из однородной резины, снятой с протекторной части (беговой дорожки) покрышки. Производители шин используют при производстве активной части шины (протекторов) самую износостойкую и качественную резину. Использование резиновой крошки, полученной из протекторов передает полезные свойства высокотехнологичных резиновых смесей готовой продукции из такой крошки.

- В протекторной части любой шины содержится только чистая резина. В этой части не проходит ни металлический, ни текстильный корд. Крошка на выходе получается чистейшая, что трудно достичь при переработке всей шины (остаются минимальные включения текстиля, металла и резиновой пыли).

- Возможно изготовление крошки любой фракции (см. фото ниже) под требование покупателя. Это достигается тем, что путем регулировки подвода фрезы крошка получается необходимой фракции (от пыли до крупных кусочков).

- Благодаря острым ножам фрезы и эффективной системы воздушного охлаждения крошка не имеет следов термического окисления.

- Крошка обладает структурой, которая идеально подходит для производства битумных мастик, асфальтобетона с резиновым наполнением, регенерата. Требованием основных заказчиков крошки для производства резинобитумных смесей для нового типа дорог является использование крошки, полученной исключительно из протекторной части шин. Особенно предпочтительна такая крошка из протекторов КГШ!

- При горячем и холодном формовании из такой крошки можно изготавливать как мягкие, так и твердые изделия. Крошка обладает высокоразвитой поверхностью, что при не сильном сжатии делает мягкое резиновое покрытие, при этом прочность его практически не страдает. Мягкие покрытия не заменимы на детских площадках, в некоторых видах спорта. Ходить по мягким тротуарным дорожкам одно удовольствие. При этом ноги не устают совсем (эффект сравним с хождением в мягких легких удобных кроссовках).

- Если необходимо, то изделие из такой крошки можно сделать твердым при сильном сжатии пресса.

- При необходимости, можно получать на УПШ-1 из тканекордных шин помимо чистой крошки, гранулы с включением текстильного корда. Крошка с тканекордом, на сегодняшний день - это основной и не заменимый наполнитель спортивных снарядов (например, боксерских груш). Такую крошку можно применять в качестве нижнего слоя резиновых покрытий.

Резиновая крошка является основным сырьем для производства следующих изделий:

- Покрытия для детских игровых площадок

- Покрытия для спортзалов и спортивных площадок

- Резиновая антискользящая брусчатка

- Покрытия причалов, бассейнов.

- Покрытия для автомоек, гаражей

- Покрытия для животноводческих ферм.

- Покрытия под деревья для задержки испарения воды, предупреждения роста сорняков. Имеет привлекательный эстетический вид. Используется в ландшафтном дизайне.

- Напыляемое гидроизоляционное покрытие стен и фундаментов.

- Наполнитель спортивных снарядов (боксерские груши, маты)

- Наполнитель в битумно-резиновые смеси (для производства высококачественного асфальта нового поколения , резиновых мастик и кровельных материалов).

Экономические расчеты производства крошки

1.Данные:

- Для простоты расчетов возьмем один типоразмер шины 12.00R20.

- Работаем 8 часов в смену, по 2 смены в сутки, 22 суток в месяц.

- Производительность в месяц- 20 тонн. Чистой резиновой крошки.

- Количество рабочих в смене 1 человек

- Форма собственности: ИП или ООО, где действует упрощенная система налогообложения - 6% от общей выручки.

-Стоимость Эл. Энергии 4 руб./кВт (в каждом регионе свой тариф)

- Ежемесячные отчисления на з/п.(2 человек)- 40 000 руб.

-Стоимость аренды производственного помещения (25 м.2)- 10 000 руб./месяц.

-Среднее Эн. Потребление в час 5 кВт/час.

-Энергопотребление цеха за месяц- 5(кВт)*16(ч)*22 (сут.)=1760 кВт*4 руб./кВт=7 040 руб.

-Другие ежемесячные расходы (офисные, бытовые…) – 5 000 руб.

-Стоимость реализации 1 тонны крошки на рынке - 18 000 руб.(взята минимальная цена на чистую крошку из протекторной части шины)

2.Расчеты:

1. Энергопотребление цеха за месяц- 8 000 руб.

5. Заработная плата 2 человек в месяц- 40 000 руб.

3. Арендная плата помещения/месяц- 10 000 руб.

4. Затраты на расходные материалы (ножи, мешки…)/месяц- 10 000 руб.

5. Другие ежемесячные расходы- 5 000 руб.

Итого общие затраты: 73 000 руб.

6. Производительность чистой крошки /мес.- 20 т

7. Себестоимость 20 000 кг. крошки – 73 000 руб.

8. Валовая прибыль- 20 000*18= 360 000 руб.

9. Прибыль с вычетом себестоимости -287 000 руб.

10.Прибыль с вычетом налогов и других сборов (8%)- 264 000 руб.

Помимо чистой резиновой крошки, возможно изготовление резиновых гранул с включениями текстиля.

Такую крошку без доработки можно использовать:

-нижние слои блочных резиновых изделий, получаемых методом горячего формования.

-наполнитель боксерских груш и других спорт. снарядов (считается наилучшим на сегодняшний день наполнителем)

Если учитывать прибыль от реализации крошки с включениями текстильного волокна, то это еще приблизительно 100-200 тыс.руб./мес.

Внешний вид получаемой на УПШ-1 резиновой крошки.

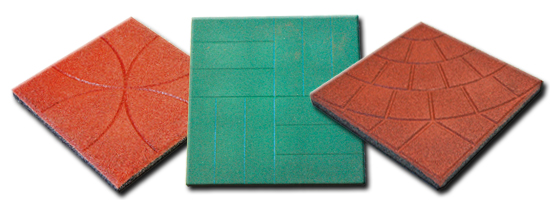

Резиновые покрытия из крошки, полученной на УПШ.

Не переработанные части шин можно рубить на фрагменты 130*130 или 70*130 мм ножницами гидравлическими «НС-500». Станок имеет высокую производительность (минимум в 2 раза выше аналогов), благодаря сегментной технологии реза, поэтому измельчить шину на мелкие фрагменты типа «Камаз» 10.00 R20 может за 5-6 минут. А разрезать цельную шину на 4 части за 2 минуты. Обслуживать станок может 1 рабочий.

Полученные фрагменты (чипсы) можно сдавать на заводы по переработке шин в крошку в качестве полуфабриката, применять их в качестве дренажного слоя почвы в строительстве или продавать в качестве печного топлива за 50-70% от стоимости каменного угля. Температура горения чипсов = температуре горения каменного угля. Это около 200 000 руб./месяц. Дополнительного заработка.

Использование станков УПШ-1 и НС-500 позволяет принимать шины на платной основе на утилизацию по цене от 2 до 25 000 руб./1 тонну утиля (в зависимости от типа и габаритов шины). А это приблизительно дополнительный заработок от 200 000 до 1000 000 руб./месяц.

Кроме УПШ-1, можем предложить другие модификации данного типа оборудования: УПШ-1200, УПШ-2, УПШ-3, УПШ-4 и УПШ-5.

«УПШ-1200» Установка для переработки легковых и грузовых шин, диаметром до 1200 мм в резиновую крошку.

С каждой грузовой шины срезается в среднем около 4-25 кг. резиновой крошки.

Установленная мощность 9 кВт. Среднее эн. потребление до 5 кВт/час.

Производительность на шинах а) в диаметре 1000-1200 мм: 180-450кг./8 часов.

Обслуживает 1 рабочий.

Габариты станка до: 1800*1200*2300 мм.

Габариты (без системы подъема шин) Д/Ш/В: 1800*1200*1400 мм.

Дополнительные опции:

- система реза шин на 4 части (посадочные кольца и боковины)

- система подъема и посадки тяжелых шин.

Вес: до 800 кг.

«УПШ-2» Установка для переработки протекторов шин диаметром до 2000 мм в резиновую крошку.

Срезает верхнюю часть шины (беговую дорожку) – протектор грузовых шин в чистую крошку.

С каждой шины до 120 кг. чистой крошки (в зависимости от ее размера и остатка протектора).

Перерабатывает шины как с радиальным, так диагональным типами корда внешним диаметром до 2000 мм.

- Радиальную шину перерабатывает до металлического корда, шины с текстильным кордом возможно измельчить до бортовых колец. При этом чистая крошка получается с протекторной части и крошка с включением текстиля с предпротекторной части. Обычно отечественные КГШ (габаритные шины) имеют тканевый корд.

Установленная мощность до 15 кВт.

Среднее эн. потребление около 5-7 кВт/час.

Производительность 250-650кг./8 часов.

(зависит от размера покрышки, степени ее износа , наличия доп. опций)

Обслуживает 1 рабочий.

Габариты станка до: 2500*2000*3200 мм.

Габариты (без системы подъема шин) Д/Ш/В: 2500*2000*1800 мм.

Вес: до 1500 кг.

Дополнительные опции:

- система реза шин на 6 частей (возможности как у станка ББ-500)

- система подъема и посадки тяжелых шин.

«УПШ-3» Установка для переработки шин диаметром до 2200 мм в резиновую крошку.

Срезает верхнюю часть шины (беговую дорожку) – протектор грузовых шин в чистую крошку.

С каждой шины до 170 кг. чистой крошки (в зависимости от ее размера и остатка протектора).

Перерабатывает шины как с радиальным, так диагональным типами корда внешним диаметром до 2200 мм.

- Радиальную шину перерабатывает до металлического корда, шины с текстильным кордом возможно измельчить до бортовых колец. При этом чистая крошка получается с протекторной части и крошка с включением текстиля с предпротекторной части. Обычно отечественные КГШ (габаритные шины) имеют тканевый корд.

Установленная мощность до 17 кВт.

Среднее эн. потребление около 7 кВт/час.

Производительность 250-750кг./8 часов.

(зависит от размера покрышки, степени ее износа , наличия доп. опций)

Обслуживает 1 рабочий.

Габариты станка до: 2800*2200*3400 мм.

Габариты (без системы подъема шин) Д/Ш/В: 2800*2200*2000 мм.

Дополнительные опции:

- система реза шин на 6-8 частей (возможности как у станка ББ-500)

- система подъема и посадки тяжелых шин

Вес: до 1800 кг.

«УПШ-4» Установка для переработки шин диаметром до 2700 мм в резиновую крошку.

Срезает верхнюю часть шины (беговую дорожку) – протектор грузовых шин в чистую крошку.

С каждой шины до 250 кг. чистой крошки .

Перерабатывает шины как с радиальным, так диагональным типами корда внешним диаметром до 2500 мм.

- Радиальную шину перерабатывает до металлического корда, шины с текстильным кордом возможно измельчить до бортовых колец. При этом чистая крошка получается с протекторной части и крошка с включением текстиля с предпротекторной части. Обычно отечественные КГШ (габаритные шины) имеют тканевый корд.

Установленная мощность до 20 кВт.

Среднее эн. потребление около 8 кВт/час.

Производительность 350-1100кг./8 часов.

(зависит от размера покрышки, степени ее износа , наличия доп. опций)

Обслуживает 1 рабочий.

Габариты станка до: 2800*2200*3400 мм.

Габариты (без системы подъема шин) Д/Ш/В: 3200*2300*2500 мм.

Дополнительные опции:

- система реза шин на 6 частей (возможности как у станка ББ-600)-

- система подъема и посадки тяжелых шин.

Вес: до 2200 кг.

«УПШ-5» Установка для переработки шин диаметром до 3000 мм в резиновую крошку.

Срезает верхнюю часть шины (беговую дорожку) – протектор грузовых шин в чистую крошку.

С каждой шины до 600 кг. чистой крошки.

Перерабатывает шины как с радиальным, так диагональным типами корда внешним диаметром до 3000 мм.

- Радиальную шину перерабатывает до металлического корда, шины с текстильным кордом возможно измельчить до бортовых колец. При этом чистая крошка получается с протекторной части и крошка с включением текстиля с предпротекторной части. Обычно отечественные КГШ (габаритные шины) имеют тканевый корд.

Установленная мощность до 25 кВт.

Среднее эн. потребление около 15 кВт/час.

Производительность 400-1200кг./8 часов.

(зависит от размера покрышки, степени ее износа, наличия доп. опций)

Обслуживает 1-2 рабочих.

Габариты станка до: 3700*2900*4700 мм.

Габариты (без системы подъема шин) Д/Ш/В: 3700*2900*2800 мм.

Дополнительные опции:

- система реза шин на 6 частей (возможности как у ББ-600)

- система подъема и посадки тяжелых шин

Вес: до 3000 кг.

Благодаря дополнительным опциям для УПШ возможно:

- перерабатывать как протекторную часть шины, так и боковины. Этим самым, с покрышки можно снять до 70% чистой резины от общего содержания этого материала в конструкции покрышки.

- Организовать безотходное пр-во, где 100% утиля превращается в 100% ценного сырья.

- Производить резиновую крошку по форме как «елочная игла», так и кубовидную крошку.

- Повысить производительность установки минимум в 2 раза, что в среднем для УПШ составляет 150 кг/час на выходе.

- Иметь очень низкую себестоимость резиновых гранул на выходе ( в 2-3 раза ниже чем у конкурентов) , при самом высоком товарном качестве.

Дополнительная и самая свежая информации по УПШ по запросу на эл. почту компании.